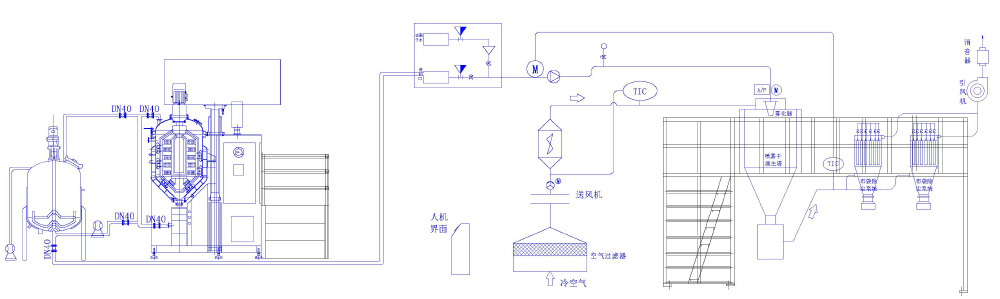

一、机械剥离石墨烯生产线和解决方案(XW-S-ME系列)

我司研发团队经过大量实验研究和工艺验证,自主开发了一系列石墨烯绿色制备生产线和解决方案;以鳞片石墨、可膨胀石墨、膨胀石墨等为原材料,根据产品产量和技术指标要求,通过采用改进后的高温膨化装置、高温高压超临界装置、高机械剪切装置、高压液相均质装置、液相粉碎装置等中的两种或多种装置组合,能够实现石墨烯粉体及浆料绿色、高效的工业化连续生产制备,该系列石墨烯生产线方案相关设备和工艺已申请专利,部分产线已在稳定运行,部分客户利用我司提供的石墨烯制备方案制备的石墨烯产品已经推出市场,在石墨烯电热膜、石墨烯防腐材涂料、石墨烯复合材料、新能源等领域得到规模化应用。

主要工艺流程:利用化学处理工艺对石墨进行预处理,使其形成边缘缺陷、褶皱或翘曲,并减弱石墨片层之间的相互作用力,或利用膨化装置减弱石墨片层间的范德华作用力,便于石墨的剥离,再利用改进后的高剪切装置、超临界装置、高压均质或粉碎装置提供的剪切力、空化作用力使得石墨有效剥离,制备得到石墨烯材料;或采用改进后的上述装置中的一种或几种装置在配合其他助剂的情况下直接对天然石墨处理,制备得到石墨烯材料。

该石墨烯生产线的技术特征:可根据客户对质量、产量及产品应用方面的要求提供不同产品规格的石墨烯生产线。

1、 自动化程度高:从投料到成品包装可实现一键式启动。

2、 效率高、运行稳定:整个石墨烯生产线所需主体设备属于非标定制设备,经过长期运行验证,相关改进措施符合国家标准要求。

3、 绿色无污染:从投料到产品收集整个产线作全封闭处理,整个过程无废气和粉尘外漏,全过程无废液产生。

4、 产品质量高:石墨烯片层结构完整、电子迁移率高、导电性能好、纯度高。

5、 原材料成本低:制备技术方案中所需原材料为两种或三种,标准原材料并不需要特殊处理,价格低廉。

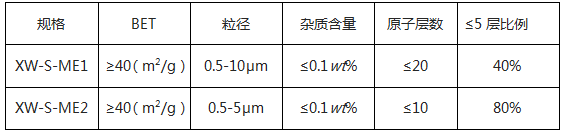

机械剥离石墨烯生产线所获得的产品性能:

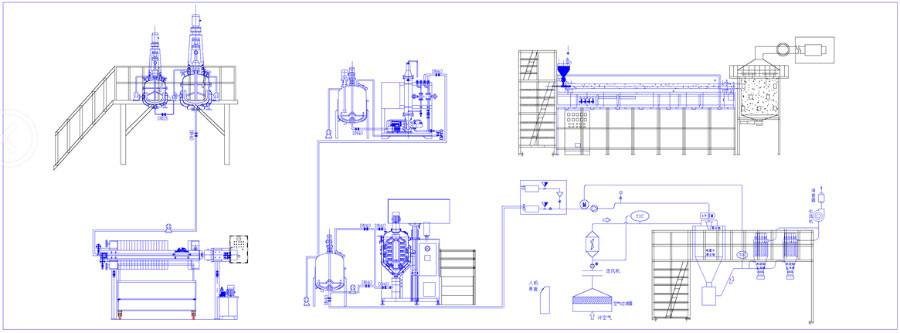

二、氧化还原法石墨烯生产线和解决方案(XW-S-RGO系列)

我司研发团队经过大量实验研究和产线工艺验证,以氧化还原为基础,自主开发了一系列工业化制备单层或少层高质量石墨烯生产线和生产工艺, 该系列方案以天然石墨、插层石墨或人工合成石墨、高锰酸钾、双氧水、浓硫酸、去离子水为原材料,经氧化插层装置、洗涤纯化装置、液相剥离装置、干燥制粉装置及连续自动热还原装置等处理,得到高质量石墨烯粉体及浆料产品;该系列方案的吨级生产线已在盐城、无锡、常州等客户现场搭建完成并稳定生产运行,产线生产出的石墨烯系列产品,在纺织、生物医药、复合材料、过滤材料等领域得到应用。

主要工艺流程:以天然石墨、插层石墨或人工合成石墨为原料,强氧化剂浓硫酸和高锰酸钾对石墨进行插层和氧化处理,破坏石墨片层之间的作用力,生成羟基、环氧基等一些氧化基团,同时片层间距逐渐增大,分子间作用力进一步弱化,去离子水的加入使得浓硫酸稀释释放大量热,促使石墨片层间残存的作用力最小化;经氧化处理后得到的氧化石墨,再经改进后的纯化装置处理,除去酸及其他杂质,得到中性氧化石墨溶液,再将其经剥离装置处理得到氧化石墨烯溶液;氧化石墨烯溶液经干燥和热还原装置处理,即得石墨烯粉体;再由粉体包装装置包装成不同重量规格的石墨烯产品。

该石墨烯生产线技术特征:可根据客户对质量、产量及产品应用方面的要求提供不同产品规格的石墨烯生产线:

1、 多样性:可根据客户需求提供不同规格石墨烯系列产品制备技术方案

2、 质量高:可根据客户需求提供厚度1~5原子层含量≥90%,比表面积>600m2/g系列石墨烯产品技术方案

3、 污染少:a)改进后的纯化装置结合优化后的纯化工艺,实现将单位质量氧化石墨溶液纯化,产生极少废酸液的效果,b)整线敞开操作部分配备抽风、吸附、喷淋装置,避免了粉尘及挥发性气直接排放至大气。

4、 成本低:室温下快速反应;最小化废液;最小化氧化剂用量;连续制粉和连续热还原;

5、 生产安全性高:整个石墨烯生产线过程中能够对人产生危害的操作步骤,均可采用自动化操作程序;整个生产温度恒定,不需要高低温循环。

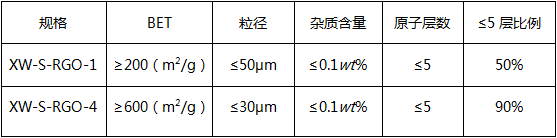

氧化还原法石墨烯生产线的产品特性:

三、石墨烯/复合材料解决方案(XW-S-GCM)

我司研发团队一直致力于石墨烯材料在复合材料方面的应用研究,对接复合材料制备及应用企业,根据现有市场上复合材料在应用方面的性能缺陷,有针对性的开发石墨烯/复合材料相关产品及技术,通过大量实验研究和工艺验证,不同规格的石墨烯的添加可有效改善了石墨烯/复合材料的某些性能,并形成了一系列成熟技术方案,根据客户对石墨烯复合材料性能要求,提供不同的石墨烯及石墨烯/复合材料制备技术方案。具体包括以下几类石墨烯/复合材料应用技术方案;

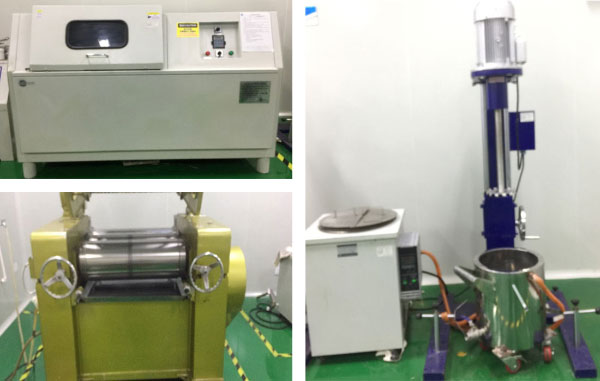

1、石墨烯/高分子复合材料制备应用技术方案;通过石墨烯的添加可有效改善石墨烯/高分子复合材料在导电、导热、气体阻隔等方面的特性,针对石墨烯/高分子复合材料制备技术,结合基本复合材料的特性,我司开发了机械共混和熔融共混两种技术工艺方案;a)机械共混:将特定种类和质量的石墨烯与基体复合材料中的相关液体助剂或易挥发液体混合,经分散装置处理,使石墨烯均匀分散于液体助剂或易挥发液体中,再将复合材料基体与含石墨烯材料的助剂或易挥发液体经混合装置混合(若石墨烯分散于易挥发液体中需经烘干装置处理),后再经挤出装置或造粒装置,制备得到石墨烯/高分子复合材料母粒,后再根据不同产品的应用要求制备成不同制品。b)熔融共混:将高分子复合材料经高温混炼设备处理,使其处于熔融状态,然后再将特定种类和质量的石墨烯与熔融状态下的高分子复合材料混合,再经冷却、平板硫化装置制备得到石墨烯/高分子复合材料。

2、石墨烯/金属复合材料制备应用技术方案;通过石墨烯的添加可有效改善石墨烯/金属复合材料的弹性模量、抗拉强度、弯曲强度、硬度等性能。石墨烯/金属复合材料制备技术主要工艺流程:将石墨烯与无水乙醇或水在分散剂和分散装置的作用下混合,待分散均匀后,添加金属粉体继续分散,得到石墨烯-金属悬浮液,再经喷雾干燥装置处理,得到石墨烯/金属复合材料粉体,后再经压制烧结处理,得到石墨烯/金属复合材料。

技术方案特征:可根据客户对石墨烯复合材料性能要求提供不同石墨烯/复合材料制备技术方案,具体点如下:

1、 技术方案成熟;通过对不同种类复合材料对不同性能的要求,经反复验证石墨烯的添加可有效改善不同基体复合材料的导电性、导热性、气体阻隔性等

2、 技术方案环保;针对不同基体复合材料提供的技术方案,不会产生环境污染问题

3、 生产线设备投入少;技术方案所需设备为通用设备,工艺流程简单,所需设备少